Spoločnosť Slovenské elektrárne, a. s., dodala poškodené veko medzichladiča s uvedeným a označeným defektom typu netesnosť skrz celú hrúbku materiálu. Veko medzichladiča predstavoval odliatok na báze materiálu CuSnZnPb (cínový bronz). Po dodaní poškodeného predmetného diela do VÚZ sa na základe dodanej dokumentácie vykonala VT, PT kontrola a RTG kontrola veka medzichladiča. Po kontrolách sa zistila prítomnosť veľkého množstva pórov rôznych veľkostí od cca 0,3 do 2,5 mm a prítomnosť trhliny s veľkým množstvom sietí makro trhliniek v objeme základného materiálu odliatku. Na základe zistených indikácií sa vybrala poškodená oblasť. Odstránená časť defektu sa spájkovala podľa predpísaných štandardov tvrdého spájkovania odliatku CuSnZnPb prostredníctvom atestovanej Ag spájky s označením BE 100 S priemeru Ø 2 mm od spoločnosti INTERWELD Austria GmbH s inšpekčným certifikátom typu 3.2.

Spoločnosť Slovenské elektrárne, a. s., dodala poškodené veko medzichladiča s uvedeným a označeným defektom typu netesnosť skrz celú hrúbku materiálu. Veko medzichladiča predstavoval odliatok na báze materiálu CuSnZnPb (cínový bronz). Po dodaní poškodeného predmetného diela do VÚZ sa na základe dodanej dokumentácie vykonala VT, PT kontrola a RTG kontrola veka medzichladiča. Po kontrolách sa zistila prítomnosť veľkého množstva pórov rôznych veľkostí od cca 0,3 do 2,5 mm a prítomnosť trhliny s veľkým množstvom sietí makro trhliniek v objeme základného materiálu odliatku. Na základe zistených indikácií sa vybrala poškodená oblasť. Odstránená časť defektu sa spájkovala podľa predpísaných štandardov tvrdého spájkovania odliatku CuSnZnPb prostredníctvom atestovanej Ag spájky s označením BE 100 S priemeru Ø 2 mm od spoločnosti INTERWELD Austria GmbH s inšpekčným certifikátom typu 3.2.

Na základe poškodenia a typu základného materiálu sa nedala vykonať oprava zváraním z dôvodu, že cínové bronzy majú veľmi široký interval teplôt 200 až 600°C, malú pevnosť a tuhosť pri vyšších teplotách – nad 500°C. Difúzia cínu v medi prebieha veľmi pomaly, čo sa pri kryštalizácii cínových bronzov prejavuje výraznou dendritickou štruktúrou. Táto často spôsobuje aj skrehnutie liacej štruktúry, ktoré je spôsobené vylúčením nerovnovážnych štruktúr pri rýchlom ochladzovaní cínových bronzov z taveniny [1, 2]. Všetky uvedené skutočnosti sa môžu nepriaznivo prejaviť aj pri zváraní TIG cínových bronzov a ovplyvniť ich zvariteľnosť. Cínové bronzy sú náchylné na vznik horúcich trhlín pri tuhnutí zvaru a na vznik studených trhlín pri chladnutí spojov v intervale teplôt 200 až 300°C [3].

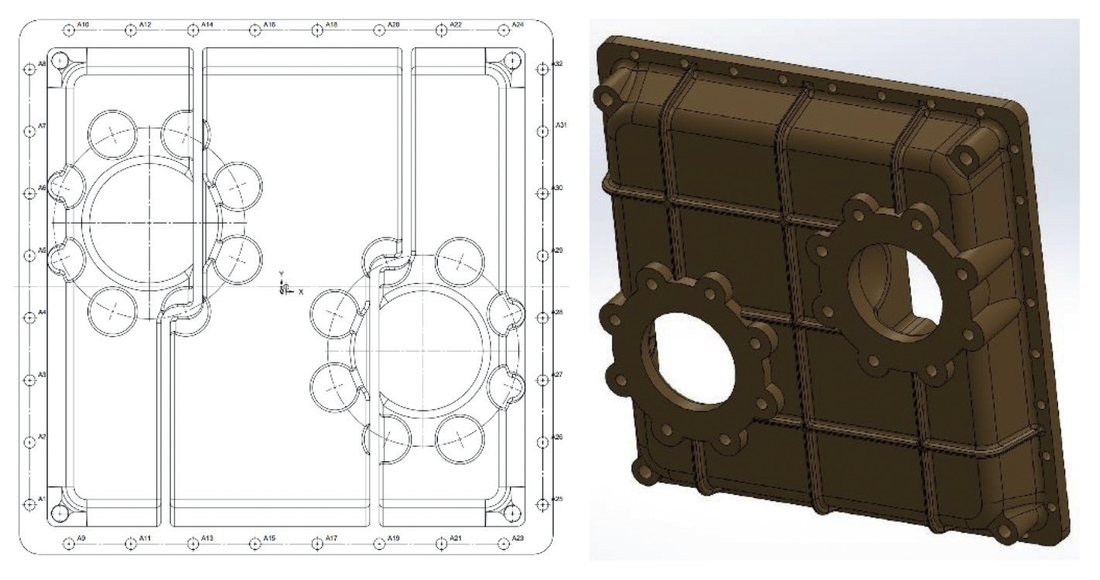

Opravované veko medzichladiča turbokompresora DG-4 (obr. 1) je vystavené prevádzkovým parametrom: tlak max. 0,4 MPa a teplote do max. 50°C, kde prevádzkovým médiom prichádzajúcim do kontaktu s vnútornou stenou veka medzichladiča je demi-voda. Veko medzichladiča má prioritne tesniacu funkciu, ktorá je realizovanou opravou zabezpečená v plnom rozsahu. V dôsledku uvedeného bola na opravu poškodenia zvolená technológia tvrdého spájkovania striebornou spájkou.

|

| Obr. 1: Ilustračné zobrazenie veka medzichladiča turbokompresora |

Experiment

Na vývoj technológie opravy veka medzichladiča turbokompresora bolo potrebné pristúpiť ku:

- Skúšaniu PM (inšpekčná certifikácia spájky);

- Skúšaniu spájkovaných spojov.

Skúšanie prídavného materiálu

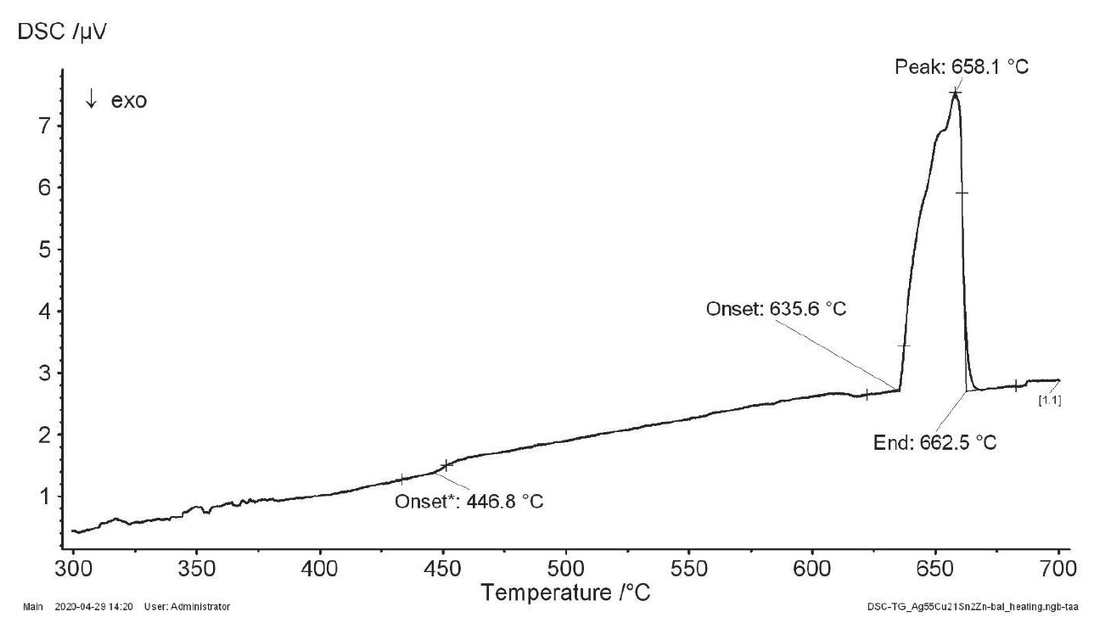

Na spájkovanie CuSnZnPb zliatiny sa navrhla spájkovacia zliatina vo forme tyčiek obalená tavivom s označením BE 100 S priemeru 2 mm od spoločnosti INTERWELD Austria GmbH. Chemické zloženie základného a prídavného materiálu (spájky) je uvedené v tabuľke 1.

|

| Tab. 1: Chemické zloženie prídavného a základného materiálu |

Inšpekčná certifikácia spájky spočívala v príprave pBPS na vytavenie ingotu spájky a vyhodnotení nasledovných skúšok:

1. Vizuálna skúška VT podľa STN EN ISO 5817 [4] a STN EN ISO 17637 [5]

2. Röntgenová skúška podľa STN EN ISO 17636-1 [6] a STN EN ISO 10675-1 [7]

3. Skúška chemického zloženia spájky podľa STN 420521 [8]

4. Skúška DSC podľa EN ISO 11357-1 [9] na stanovenie teploty liquidu a solidu spájky

5. Štruktúrny rozbor spájky podľa STN EN ISO 17639 [10]

a) Makroskopická kontrola

i. vyhodnotenie pórovitosti

ii. vyhodnotenie prítomnosti trhlín

iii. vyhodnotenie prítomnosti vtrúsenín

iv. vyhodnotenie uhla zmáčavosti odtavenej spájky

b) Mikroskopická kontrola

i. štruktúra spájky BE 100 S

6. Skúška ťahom podľa STN EN ISO 4136 [11]

Návrh technológie opravy medzichladiča turbokompresora a návrh skúšobného programu vyhotovených spojov

Na základe zistených skutočností ako jedinou vhodnou voľbou opravy veka medzichladiča sa zvolila technológia tvrdého spájkovania kyslíkovo-acetylénovým plameňom (912).

Na vyhodnotenie kvality spájkovaných spojov sa navrhol skúšobný program ich testovania:

1. Nedeštruktívne skúšky

a) Vizuálna skúška VT podľa STN EN ISO 5817 a STN EN ISO 17637

b) Röntgenová skúška podľa STN EN ISO 17636-1 a STN EN ISO 10675-1

2. Deštruktívne skúšky

a) Skúška pevnosti v ťahu podľa STN EN ISO 4136

b) Skúška šmykovej pevnosti STN EN 12797 [12]

3. Štruktúrny rozbor podľa STN EN ISO 17639

a) Makroskopická kontrola

i. vyhodnotenie zatečenia spájky v medzere spoja

ii. vyhodnotenie pórovitosti

iii. vyhodnotenie prítomnosti trhlín

iv. vyhodnotenie prítomnosti vtrúsenín

b) Mikroskopická kontrola

Výsledky experimentu

Skúšanie prídavného materiálu

Nedeštruktívne skúšky spájkovacej zliatiny AgZnCuSn boli vykonané podľa platných medzinárodných noriem na skúšanie kovových materiálov. Hodnotenie indikácií po vizuálnej aj röntgenovej skúške vyhovovali predpísanému stupňu kvality.

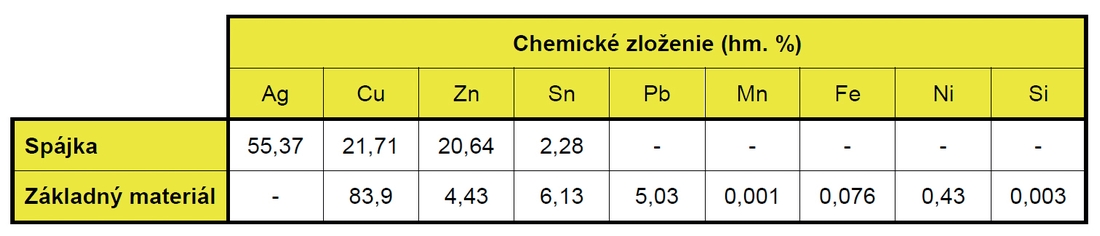

DSC analýza (Diferenčná Skenovacia Kalorimetria) je vhodná na meranie charakteristických teplôt fázových prechodov, ako aj na kvantitatívne stanovenie entalpických charakteristík spojených s fyzikálnymi aj chemickými premenami látok. Je vhodná aj na zisťovanie intervalu tavenia spájkovacej zliatiny AgZnCuSn. Výsledky merania sú uvedené na obr. 2.

|

| Obr. 2: DSC analýza tvrdej spájky AgZnCuSn |

Meranie je zobrazené v teplotnom intervale od 300°C do 700°C. Pri 446°C bol zaznamenaný nevýrazný endotermický pík charakterizujúci pravdepodobne tavenie eutektika na báze Zn. Hlavný proces tavenia zliatiny však prebehol v teplotnom rozsahu od 635°C do 658°C. Pri teplote 662°C je analyzovaná zliatina v tekutom stave. Interval soldus/liquidus zliatiny je teda 23°C, čo hovorí o dobrej spájkovateľnosti touto spájkou.

|

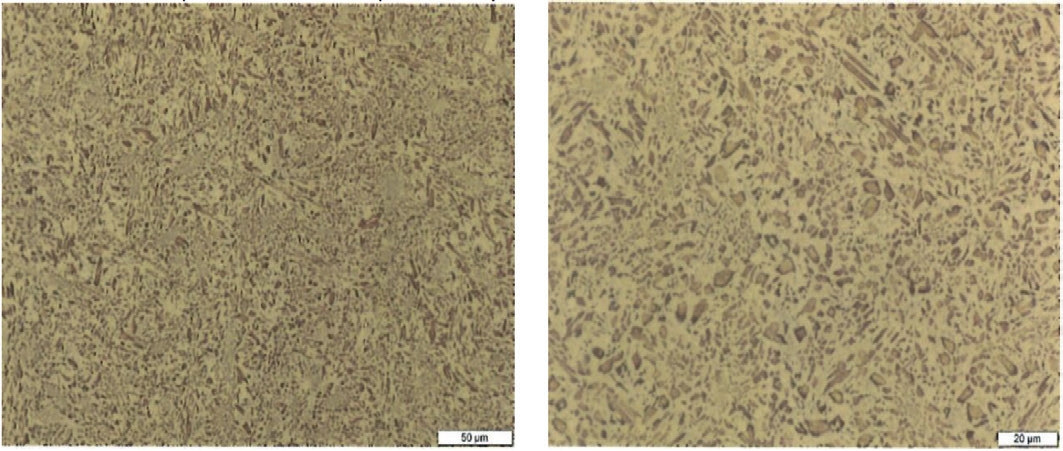

| Obr. 3: Mikroštruktúra spájkovacej zliatiny AgZnCuSn |

Mikroskopická analýza bola použitá na hodnotenie celistvosti vytavenej spájky a jej štruktúry. Mikroštruktúra tejto zliatiny je zobrazená na obr. 3. Zliatina je tvorená matricou tuhého roztoku (Ag), v ktorej sú nepravidelne rozložené intermetalické fázy vo forme zhlukov rôznych veľkostí a tvarov. Spájka je po vytavení celistvá bez prítomnosti trhlín, pórov či iných necelistvostí.

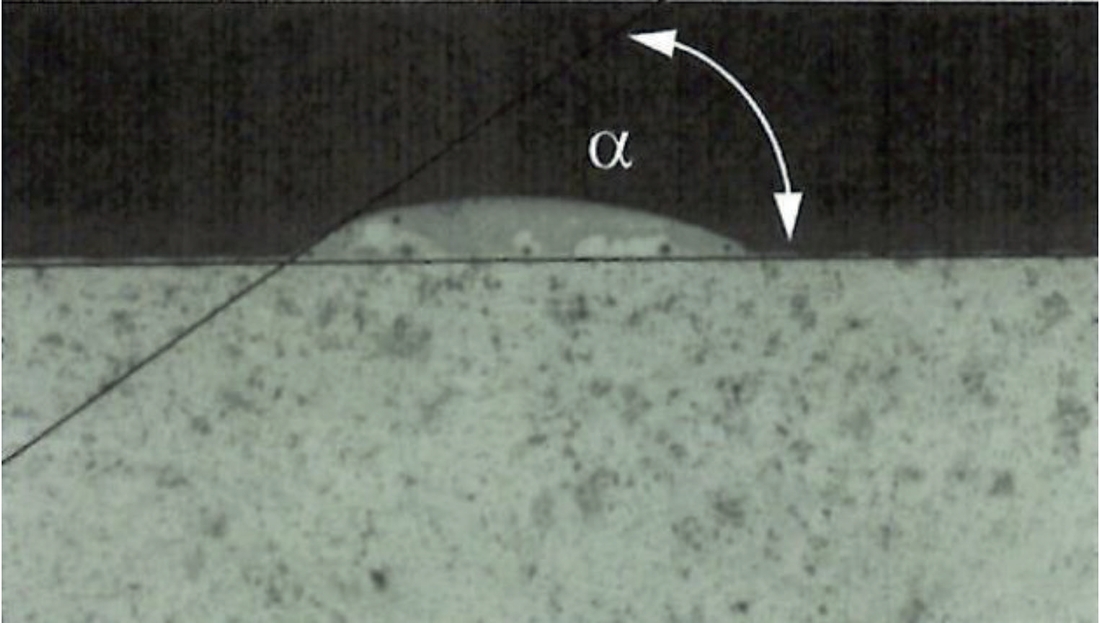

Uhol zmáčania spájky bol hodnotený priamo na substráte zo zliatiny CuSnZnPb. Výsledky hodnotenia boli stanovené goniometrickou metódou v súlade s normou STN 05 0040 a STN EN ISO 9455-16. Výsledok merania je zobrazený na obr. 4.

|

| Obr. 4: Zmáčavosť spájky AgZnCuSn na CuSnPb substráte |

Koherentné sily (príťažlivé sily medzi susednými atómami roztavenej spájky) musia byť menšie ako adhézne (príťažlivé sily medzi atómami roztavenej spájky a materiálu podkladu). Pomer týchto síl vyjadrený kapilárnym napätím charakterizuje kontaktný uhol kvapky spájky. V tomto prípade bol nameraný uhol 30°, čo znamená veľmi dobrú zmáčavosť.

Spájkovacia zliatina bola podrobená aj skúške ťahom s výslednou priemernou hodnotou 436,3 MPa.

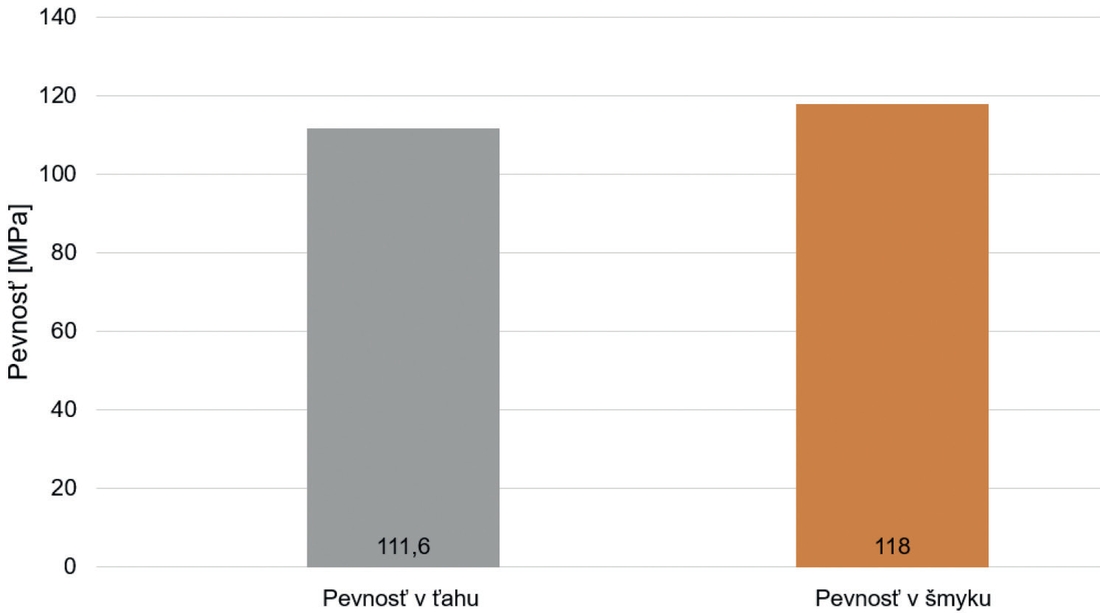

Výsledky skúšania spájkovaných spojov

Hodnotenie indikácií po vizuálnej aj röntgenovej skúške spájkovaných spojov vyhovovali predpísaným stupňom kvality. Deštruktívne skúšky pozostávali z merania pevnosti v ťahu a šmyku spájkovaných spojov v súlade s STN EN ISO 6892-1 [13] a STN EN ISO 5178 [14]. Výsledky sú uvedené v grafe na obr. 5.

|

| Obr. 5: Pevnosť v ťahu a pevnosť v šmyku spájkovaného spoja |

Výsledky pevností sú veľmi podobné, avšak v porovnaní s pevnosťou samotnej spájky ide o pokles o viac ako 70 %. Je to v dôsledku tvorby krehkých štruktúr na rozhraní medzi spájkou a spájkovaným materiálom. Na druhej strane ale bolo pozorované, že v prípade zaťaženia v ťahu došlo k porušeniu v základnom materiáli, zatiaľ čo porušenie po skúške pevnosti v šmyku bolo lokalizované v oblasti prídavného materiálu, teda spájky.

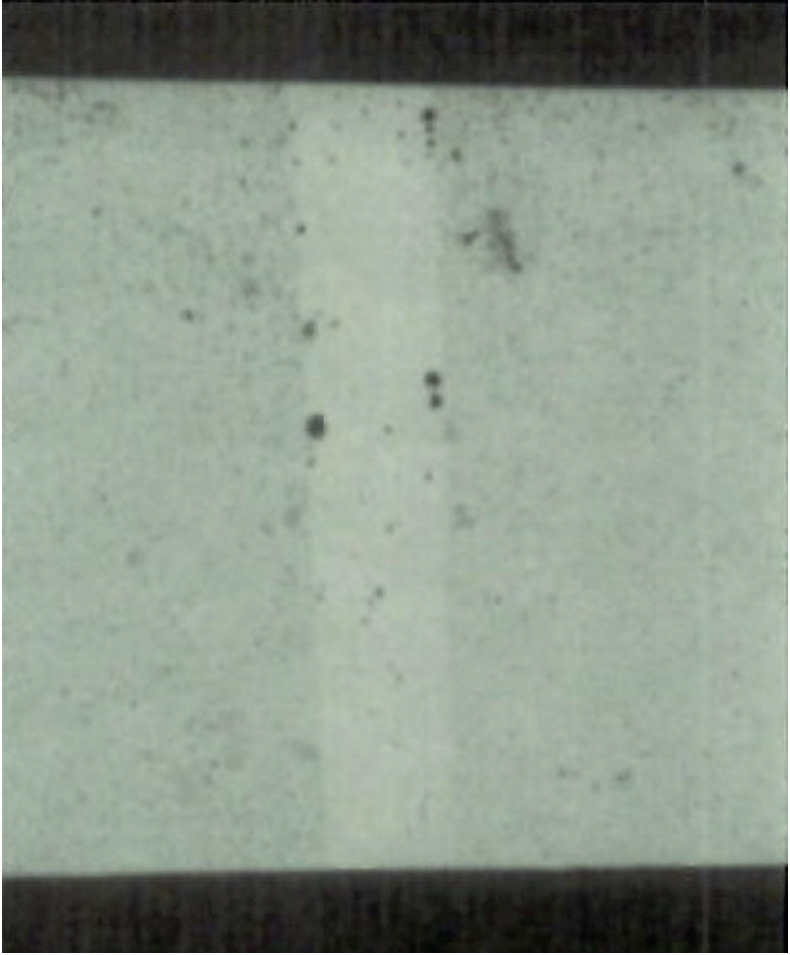

Mikroskopická a makroskopická analýza spoja bola zameraná na hodnotenie zatečenia spájky do priestoru spoja a analýza prítomnosti pórovitosti, trhlín či rôznych vtrúsenín. Ako je viditeľné na obr. 6, spájkovaný spoj obsahoval lokálne dutiny o veľkosti maximálne 0,3 mm, ktoré vznikli vyparovaním zvyškov taviva v spoji. Tento problém bol jednoducho odstránený predĺžením času spájkovania aby mohli zvyšky taviva a vzniknutých pár uniknúť zo spoja.

|

| Obr. 6: Makroskopická snímka rozhrania spájkovaného spoja |

Záver

Spoločnosť Slovenské elektrárne, a. s., dodali poškodené veko medzichladiča s defektom typu netesnosť skrz celú hrúbku materiálu priemeru 0,1 mm. Veko medzichladiča predstavoval odliatok na báze materiálu CuSnZnPb (cínový bronz).

Po dodaní poškodeného diela do VÚZ sa na základe dodanej dokumentácie vykonala VT, PT kontrola a RTG kontrola veka medzichladiča. Po kontrolách sa zistila prítomnosť veľkého množstva pórov rôznych veľkostí od cca 0,3 do 2,5 mm a prítomnosť trhliny s veľkým množstvom sietí makro trhliniek v objeme základného materiálu odliatku.

Na základe zistených indikácií sa vybrala poškodená oblasť. Iniciačná oblasť predstavovala vybranie základného materiálu odliatku do dĺžky cca 7,5 mm a šírky 5-6 mm. V jednotlivých dutinách základného materiálu odliatku sa počas odstraňovania defektu nachádzal piesok.

Odstránená veľká časť defektu sa zaspájkovala podľa predpísaných štandardov tvrdého spájkovania odliatku CuSnZnPb prostredníctvom atestovanej Ag spájky s označením BE 100 S. Na základe zistených skutočností, veľkého rozsahu poškodenia základného materiálu odliatku a navrhnutou technológiou opravy nemožno opravný spájkovaný spoj hodnotiť objemovými skúškami, ale len VT a PT skúškou. Kritériom celistvosti bola VT, PT kontrola krycej spájkovacej vrstvy veka medzichladiča turbokompresora.

Po vykonaných skúškach krycej vrstvy veka medzichladiča a po vykonaní tlakovej skúšky možno konštatovať, že kvalita vyhotovenia spájkovaného spoja v plnom rozsahu vyhovuje európskemu štandardu vyhotovenia spájkovaných spojov pre daný výrobok podľa STN EN ISO 3834.

TEXT/FOTO Ing. Miroslav Jáňa, PhD., CEWE, Ing. Igor Kostolný, PhD., IWE, Výskumný ústav zváračský; Ing. Marián Drienovský, PhD., Materiálovotechnologická fakulta STU v Trnave

Odborný príspevok recenzovali: doc. Ing. Harold Mäsiar, CSc.; SZS; Ing. Pavol Radič, PhD.; Výskumný ústav zváračský Bratislava

Literatúra:

[1] M. Nadolski, The Evaluation of Mechanical Properties of High-tin Bronzes. In ARCHIVES of FOUNDRY ENGINEERING, Vol. 17, Iss. 1/2017 (2017), pp. 127-130

[2] Audy, J. & Audy, K. (2008). Analysis of bell materials: Tin bronzes. China Foundry. 5(3), 199-204.

[3] Chen Chen, Jian Zhou, Feng Xue, Qiuping Wu, Elimination of liquid metal embrittlement cracks during arc cladding of tin bronze on steel sheet. In Materials Letters, Vol. 269 (2020), ISSN 0167-577X, https://doi.org/10.1016/j.matlet.2020.127646.

[4] STN EN ISO 5817: Zváranie. Zvarové spoje ocelí, niklu, titánu a ich zliatin zhotovené tavným zváraním (okrem lúčového zvárania). Stupne kvality

[5] STN EN ISO 17637: Nedeštruktívne skúšanie tavných zvarov. Vizuálna kontrola tavne zváraných spojov

[6] STN EN ISO 17636-1: Nedeštruktívne skúšanie zvarov. Skúšanie prežarovaním. Časť 1: Techniky röntgenového žiarenia a žiarenia gama s použitím filmu

[7] STN EN ISO 10675-1: Nedeštruktívne skúšanie zvarov. Úrovne prípustnosti na základe skúšania prežarovaním. Časť 1: Ocele, nikel, titán a ich zliatiny

[8] STN 420521: Chemický rozbor technického železa. Stanovenie kobaltu

[9] EN ISO 11357-1: Plasty. Diferenčná snímacia kalorimetria (DSC). Časť 1: Všeobecné princípy

[10] STN EN ISO 17639: Deštruktívne skúšky zvarov kovových materiálov. Makroskopický a mikroskopický rozbor zvarov

[11] STN EN ISO 4136: Deštruktívne skúšky zvarov kovových materiálov. Skúška ťahom zvarového spoja v priečnom smere

[12] STN EN 12797: Tvrdé spájkovanie. Deštruktívne skúšky spájkovaných spojov

[13] STN EN ISO 6892-1: Kovové materiály. Skúšanie ťahom. Časť 1: Metóda skúšania pri teplote okolia

[14] STN EN ISO 5178: Deštruktívne skúšky zvarov kovových materiálov. Skúška ťahom zvarového kovu tavných zvarových spojov v pozdĺžnom smere