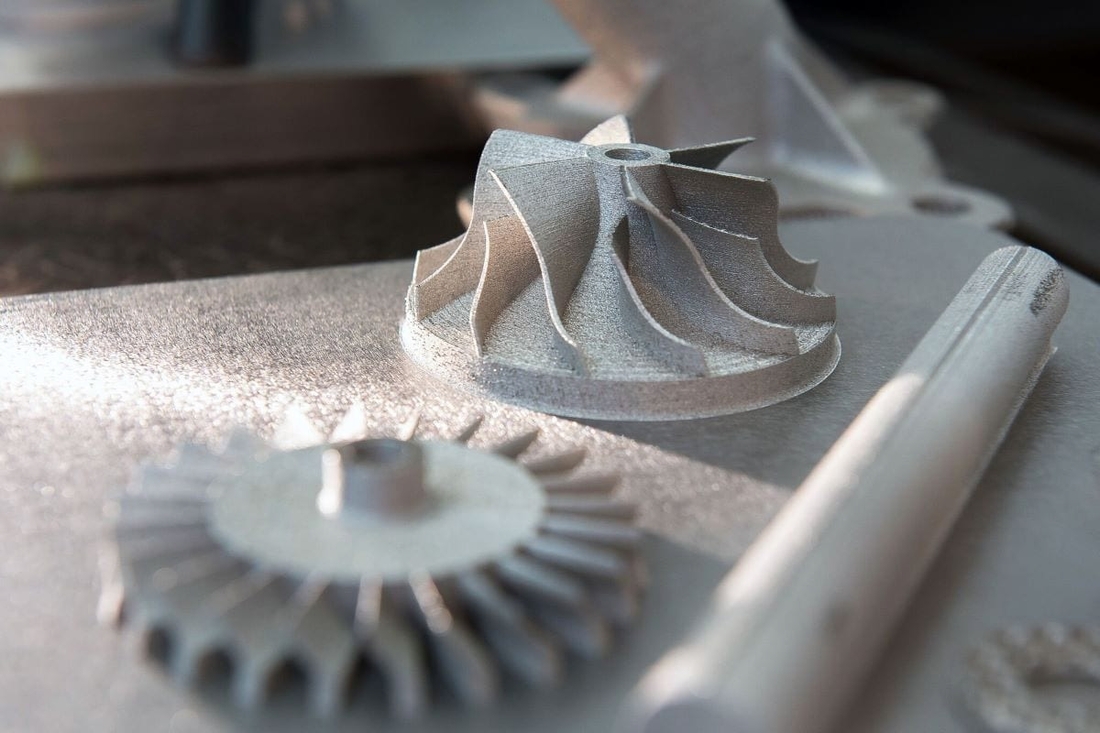

3D tisk se již v průmyslu široce etabloval a zdaleka není využíván pouze pro výrobu prototypů. Naopak – díky zvýšení kvality tištěných dílů, která dokonce mnohdy předčí konvenčně vyráběné součásti, je 3D tisk víc a více využíván pro výrobu funkčních dílů, prozatím v malých sériích.

3D tisk se již v průmyslu široce etabloval a zdaleka není využíván pouze pro výrobu prototypů. Naopak – díky zvýšení kvality tištěných dílů, která dokonce mnohdy předčí konvenčně vyráběné součásti, je 3D tisk víc a více využíván pro výrobu funkčních dílů, prozatím v malých sériích.

Jednou z dynamicky rozvíjejících se oblastí aplikace 3D tisku (či aditivních technologií) je výroba náhradních dílů, oprava poškozených součástí a v neposlední řadě návrh a výroba přípravků a manipulátorů. Mezi hlavní benefity patří bezprecedentní rychlost opravy či pořízení náhradních dílů, což se následně díky zkrácení odstávek poškozených zařízení výrazně promítá do ekonomických ukazatelů.

Od 3D tisku prototypů k aditivní výrobě náhradních dílů

Průmysl 4.0 ve strojírenství, to jsou chytré továrny, digitalizace, robotizace, změny stávajících výrobních modelů, nové nápady, ale také zvýšení produktivity práce a efektivity výroby. Patří sem i schopnost pružně reagovat na neustále se měnící potřeby trhu, a to za pomoci moderních technologií zrychlujících výrobní procesy, ať už je řeč o umělé inteligenci, inteligentních materiálech či o 3D tisku. Ve chvíli, kdy standardní výroba naráží na své mantinely, přichází na řadu aditivní technologie (3D tisk), fungující na principu postupného vrstvení materiálu. Umožňuje tak vznik unikátních dílů a tvarově složitých struktur, které by nebylo možné vyrobit konvenčními cestami, nebo jen velmi obtížně či nákladně. Lze při ní dosáhnout složitých detailů s minimálním množstvím odpadu. Mezi výhody 3D tisku patří jednoznačně rychlost výroby a možnost tvorby dříve nevyrobitelných konstrukcí, které mají například vyšší pevnost, nižší hmotnost popř. integrují různé funkce do jednoho celku.

Moderní technologie vyrábějící 3D objekty přímo z 3D CAD modelů zažívají v posledních letech obrovský rozmach, který svědčí o tom, že se podařilo výrobcům 3D tiskáren dosáhnout kvality a efektivity procesů tak vysoké, že dnes již směle konkurují dlouhodobě zavedeným konvenčním výrobním postupům a mnohdy je dokonce předstihují. Uvedená skutečnost platí rovněž pro technologie 3D tisku plastů (SLS) a 3D tisku kovů (DMLS).

Ne vždy se ale výroba za pomoci 3D tisku vyplatí. Stále existují oblasti, ve kterých je použití konvenční technologie vhodnější, například u velkosériové výroby jednoduchých dílů. Obecně lze říci, že využití v průmyslu dominují sofistikované díly s vyšší přidanou hodnotou, kde se plně uplatní výhody technologie. Mezi nejčastější aplikace aditivní výroby patří výroba plně funkčních prototypů či nástrojářství, konkrétně výroba forem pro vstřikování plastů a tlakové lití hliníku. Díky technologickým možnostem 3D tisku kovů lze navrhnout a vyrobit velmi unikátní součásti nástrojů, které umožňují významné zefektivnění sériové výroby plastových výlisků či odlitků. Jedná se o takzvané konformní chlazení forem.

Chlazení forem

Jednou z nejdynamičtěji se rozvíjejících oblastí aplikace 3D tisku kovů (technologie DMLS) je chlazení forem. U vstřikolisových forem se běžně používají vrtané chladící kanály. Zajištění optimálního chlazení dutiny formy je mnohdy velmi obtížné nejen s ohledem na tvarovou složitost dutiny formy, ale často se v prostoru potřebném pro vedení chladících kanálů nachází též vyhazovače a výsuvné vložky, kterým se musí dráha chladících kanálů vyhnout. Chladící soustava je tedy kombinací přímých vrtaných kanálů, kde často není možno sledovat tvarovou zakřivenost dutiny formy. Výsledné řešení potom není zcela ideální. Technologie DMLS nabízí velké možnosti při návrhu chladící soustavy z hlediska tvaru i umístění kanálů. Pokud chladící kanály sledují tvar dutiny vstřikolisové formy, pak hovoříme o již zmíněném „konformním chlazení“ forem. Takto vyrobené chladící kanály poskytují rovnoměrnější rozložení teploty v dutině formy, rychlejší chlazení popř. ohřev dutiny formy a zároveň se zvyšuje rozměrová přesnost plastových výlisků. Zkrácení výrobního cyklu dosahuje hodnoty až 40 %. Pomocí „konformního chlazení“ lze docílit zlepšení chlazení ekonomicky výhodným způsobem. Efektivita uplatnění „konformního chlazení“ je aktuálně ještě více umocněna prudkým nárůstem cen energií, kterého jsme svědky v současné době.

|

| Jádro plastikářské formy s integrovanými podpovrchovými chladícími kanály – tzv. konformní chlazení |

Velmi úspěšně jsou aditivní technologie uplatňovány i při opravách nástrojů a plastikářských forem, kde slučují vysokou kvalitu opravy s rychlostí. Limitem je většinou pouze velikost pracovní komory zařízení, na kterém jsou tyto opravy prováděny.

3D tisk ve výrobě náhradních dílů

3D tisk se již v průmyslu široce etabloval – díky zvýšení kvality tištěných dílů, která dokonce mnohdy předčí konvenčně vyráběné součásti, je 3D tisk víc a více využíván pro výrobu funkčních dílů, prozatím v malých sériích. Jednou z dynamicky rozvíjejících se oblastí aplikace 3D tisku (či aditivních technologií) je výroba náhradních dílů, oprava poškozených součástí a v neposlední řadě návrh a výroba přípravků a manipulátorů. Mezi hlavní benefity patří bezprecedentní rychlost opravy či pořízení náhradních dílů, což se následně díky zkrácení odstávek poškozených zařízení výrazně promítá do ekonomických ukazatelů.

Velice zdařilým příkladem uplatnění 3D tisku při náhradě konvenčních manipulačních přípravků je projekt firmy Kunstoff Technik GmbH, v rámci výměny úchopového manipulátoru pro 3-osé robotické rameno bylo původní konvenční řešení kompletně překonstruováno pro 3D tisk, konkrétně technologii SLS (Selective Laser Sintering).

Výsledné porovnání obou konceptů vyznělo jednoznačně ve prospěch nového řešení:

Postupný nárůst rozmanitosti požadavků kladených na procesy vedl výrobce 3D tiskáren EOS GmbH k vývoji nových typů zařízení, které se liší velikostí pracovního prostoru, výkonem i počtem laserů (materiál je v případě technologií SLS/DMLS taven pomocí paprsků laseru), stupněm automatizace a v neposlední řadě jsou tato nová zařízení navržena modulárně tak, aby si uživatel sám mohl definovat konfiguraci dle vlastních potřeb.

|

| 3D tiskárna kovů EOS M400 |

Firma EOS GmbH avizovala příchod nové naprosto revoluční technologie pro aditivní výrobu plastových dílů s názvem LaserProFusion, která přináší až 10 – ti násobné zvýšení výkonu oproti současným nejvýkonnějším systémům, což znamená produktivitu porovnatelnou se vstřikováním plastů. Proces využívá jako základní surovinu polymery ve formě jemného prášku, který je postupně vrstvu po vrstvě taven pomocí téměř milionu laserových diod s celkovým výkonem až 5 kW a to řízeně dle zadaných 3D dat vyráběných dílů. V důsledku faktu, že se jedná o proces, který eliminuje potřebu lisovacích forem a nástrojů, skýtá LaserProFusion možnost konsolidace součástí sestav do jednoho dílu, přičemž zároveň odpadá nutnost následné montáže. Jedná se o dosud nevídané sloučení svobody návrhu výrobků typické pro 3D tisk s výkonem vysoce produktivních konvenčních výrobních postupů. Dalším aspektem je fakt, že odpadá nutnost výroby a dlouhodobé údržby výrobních forem, nástrojů a přípravků což přináší další snížení nákladů na projekty. Veškeré změny a optimalizace výrobků v průběhu dodávek jsou velmi rychlé, snadné a bez nároků na investice do úprav forem. Pilotní zařízení technologie LPF jsou již ve fázi testů u vybraných zákazníků.

|

| Technologie Laser Pro Fusion |

Konzervativní myšlení konstruktérů i vývojářů je překážkou

Implementace 3D tisku do výrobních procesů je však pomalejší, než by mohla být. Překážkou je především konzervativní myšlení technologů, konstruktérů i vývojářů, kteří stojí u zrodu nových výrobků. Začít přemýšlet o způsobu výroby pomocí aditivních technologií až na konci vývoje je prostě příliš pozdě. Pak už mnohdy není ekonomické nasazení 3D tisku možné, zásadní změna v rozšíření nastane v momentě, kdy začnou vývojáři na 3D tisk myslet hned od začátku návrhu nových produktů.

Aditivní technologie mají čím dál vyšší přínos i z hlediska ekologie, ať je to absence odpadu při výrobě dílů, nebo např. potenciální eliminace nutnosti přepravy fyzických dílů – návrhy výrobků (3D modely) budou digitálně převáděny do míst, kde mohou být vytisknuty blíže k místu odběru. V této souvislosti je nutno zmínit, že rozšířené používání 3D tisku může hluboce ovlivnit globální ekonomiku. Výroba zboží na požadavek, umístěna blíže k odběrateli, přispěje k de-globalizaci, exportování a importování zboží. Významným snížením odpadního materiálu v aditivních procesech se mohou globálně zvýšit zdroje produktivity, což v důsledku znamená dostat více výrobků ze stejného množství zdroje. Tento přístup by mohl usnadnit rostoucí propast mezi nabídkou a poptávkou po neobnovitelných zdrojích (např. vzácné kovy). Dalším zdrojem odpadů, které by mohly být výrazně sníženy nebo zcela eliminovány, jsou přebytky produktů či neprodané produkce, stejně tak náklady na skladování zásob a náhradních dílů. Vše jmenované by mohlo snížit přímé peněžní náklady na údržbu nových a náhradních dílů.

TEXT/FOTO Luboš Rozkošný, INNOMIA a. s.